| Las fibras de vidrio TribarVID son un elemento complementario, cuando no sustitutivo, del mallazo y suponen el mejor aditivo anti-retracción en el fraguado del hormigón.

Estas fibras de vidrio tienen dos características excepcionales:

- Por un lado son alcalino resistentes. Esta característica se consigue con la adición de Dióxido de Circonio en una proporción, nunca menor y garantizada, del 16 %.

- Por otro lado tienen una densidad semejante a la de la mezcla de hormigón.

A diferencia de las fibras de polipropileno, que solamente actúan de forma superficial, las fibras de vidrio TribarVID se reparten de forma homogénea y tridimensional en la mezcla convirtiéndose por un lado en inhibidoras del agrietamiento superficial y por otro, en un auténtico entramado de refuerzo de la losa de hormigón. Esta característica evita también el molesto afloramiento superficial de las fibras que obliga a menudo a incómodas tareas de acabado. La fibra de vidrio TribarVID también resulta francamente ventajosa en comparación con la fibra de acero, ya que sólo es necesario un 10% del peso de esta última para conseguir igualar las resistencias a la compresión y a la tensoflexión que se consiguen con la mencionada fibra de acero, además de requerir muchísima menos manipulación y de no necesitar el uso de otros aditivos súper plastificantes en el hormigón. Por otra parte también se evita, evidentemente, la oxidación que las fibras de acero comportan. Todo esto hace de las fibras de vidrio TribarVID el elemento anti-fisuración, de control de la retracción y de refuerzo estructural más eficaz y cómodo en su aplicación de cuantos se encuentran actualmente en el mercado. Disponemos de tecnología acreditada para recalcular sus pavimentos con el fin de incluir este producto en sus proyectos, complementando o sustituyendo otros tipos de fibras o el molesto mallazo.

Ficha Técnica

Descripción Fibras de vidrio en forma de hebras para el refuerzo de hormigones y morteros, diseñadas para una correcta dispersión en contacto con mezclas acuosas. Geometría

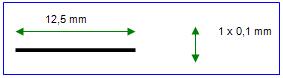

Longitud (L): 12.5 mm Grueso: peines multifilamento de 1 mm x 0.1 mm Número de fibras /kg: > 100.000.000 Propiedades mecánicas Resistencia a tracción (sM): > 1700 N/mm2 Módulo de Young: 35.0 Gpa Carga de rotura: > 16 Kg/hebra Alargamiento a rotura (AR): 4.82 % Composición química y propiedades físicas

Fibra de vidrio con adición de dióxido de Circonio. Peso específico: 2.37 Resistencia al álcali: alta Resistencia al ácido: alta Punto de fusión: > 1500 ºC Conductividad térmica: baja Conductividad eléctrica: baja Certificados de aprobaciónConforme a UNE-EN 1169:2000

Seguridad Se recomienda el uso de guantes y gafas de seguridad en la manipulación de las fibras. Un contacto prolongado puede causar irritaciones en la piel y en los ojos.

Recomendaciones generales de mezclado

- Las fibras deben ser introducidas en el hormigón en fresco directamente.

- Nunca hay que añadirlas en el proceso de mezclado como primer componente.

- Siempre es mejor añadir las fibras en planta hormigonera, ya que a veces, en la hormigonera es preciso hacer correcciones en la composición del hormigón.

- La cuba del camión debe trabajar a su máxima velocidad (aprox. 15 r.p.m.) antes de verter las fibras en su interior.

- Ajustar el cono como mínimo a 10 cm, ya sea con plastificantes o fluidizantes.

- Añadir las fibras a una velocidad máxima de 2 kg/min, y nunca todas a la vez.

- Una vez añadida la totalidad de ellas, se continúa el proceso de mezclado a la máxima velocidad durante un período de 5 a 7 minutos.

Dosificaciones Mínimas y Máximas recomendadas

- Mínima: 0,50 kg/m3

- Máxima: 1,50 kg/m3

Recomendaciones: Para asegurar una buena docilidad del hormigón es recomendable una granulometría de árido continua. Embalaje

- El suministro de estas fibras de vidrio se hace preferentemente en bolsas de papel de 1 kg. Las cajas contienen 25 unidades.

- Se recomienda proteger estas cajas de la lluvia.

- No hay que apilar los palets uno encima de otro.

Aplicaciones

- Este tipo de fibras pueden ser usadas en cualquier tipo de aplicación en la que sea requerida una disminución de la fisuración causada por el secado rápido del hormigón, siendo especialmente interesante cuando buscamos un acabado final del hormigón exento de la presencia de las fibras tradicionales (p.e. pavimentos coloreados).

- Su principal misión es la reducción y el control de la fisuración, pudiendo en algunos casos, llegar a la sustitución del mallazo.

- NUNCA debemos utilizar solo este tipo de fibra en elementos con requisitos estructurales.

- Tampoco nos permite aumentar la distancia entre juntas ni reducir el espesor del pavimento.

- Sus aplicaciones más frecuentes son:

| - PAVIMENTOS

- RAMPAS

- PREFABRICADOS

- PISCINAS

- HORMIGONES PROYECTADOS

- REVESTIMIENTOS

- ESTACIONAMIENTOS

- ORILLAS Y CANALES

- LOSAS

- ACERAS

- FOSAS SÉPTICAS

- PATIOS

|

Ventajas Las ventajas del uso de fibras de vidrio son múltiples. Entre ellas cabe destacar las doce razones que a continuación se enumeran: - Drástica reducción de las grietas causada por los fenómenos siguientes: retracción, secado rápido, gradiente de temperatura, expansión ineficiente, asentamiento, etc.

- Absorción de energía gracias a su uniforme distribución multidimensional en la totalidad de la masa del hormigón.

- Sus más de 100.000.000 de fibras por metro cúbico de hormigón son las encargadas de aliviar la tensión generada durante el proceso de hidratación del cemento.

- Protección máxima en bordes y esquinas gracias a la perfecta homogeneización de millones de fibras en la masa del hormigón.

- Una perfecta distribución de las fibras confiere al hormigón un refuerzo multidireccional encargado de intersectar las fisuras desde el momento que aparecen.

- Reducción de la permeabilidad del hormigón hasta un 62 %. Este factor hace más perdurable el pavimento ayudando a no perjudicar éste en épocas de formación de hielo y evitando la corrosión de estructuras metálicas interiores.

- Mejora la resistencia al impacto y disminuye la fragmentación, así como interesantes incrementos en todas las propiedades mecánicas.

- Obtención de hormigón más dúctil y tenaz.

- No deja marcas en la superficie ya que son fibras muy finas.

- Ideal para el uso de hormigones proyectados.

- Alta resistencia química. La noble naturaleza que identifica de por si al vidrio, permite obtener un correcto comportamiento, tanto en medios ácidos como básicos.

- Su poder no absorbente hace que sea un material compatible con cualquier aditivo para hormigones, añadiendo a éste una acción exclusivamente mecánica.

Puedes descargarte esta ficha técnica en el archivo que hay a continuación. |

Blog

Blog